Maskinerte deler

Kort beskrivelse:

Maskinerte delerutgjør de grunnleggende komponentene i forskjellige mekaniske enheter og utstyr. Utstyret og prosessen som brukes, integrerer det høyeste nivået av gjeldende maskindesign, materialer, smelting, maskiner, elektronikk, industriell kontroll og andre felt.

Med utviklingen av teknologi spiller presisjonsdeler og maskinering en stadig viktigere rolle i moderne industriell produksjon. MESTECH har i mange år forsynt kundene med presis behandling av metalldeler og ikke-metalldeler.

Hvilken rolle spiller presisjonsmetaldeler i moderne industri?

Maskinverktøy er “Industriell morsmaskin” . Nesten all produksjon av mekanisk utstyr er uatskillelig fra mekanisk prosessering. Med kontinuerlig forbedring av teknologi og utstyr, er det et stort behov for presisjonsdeler, som luftfart, luftfart, bil, medisinsk, kunstig intelligens og chipproduksjon, som alle er uadskillelige fra støtten til presisjonsdeler. Hvordan man oppnår høy effektivitet og billig produksjon av presisjonsdeler er et spørsmål om maskinindustrien.

Stålbunn

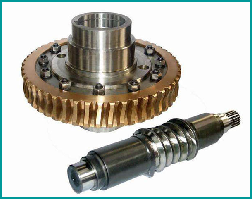

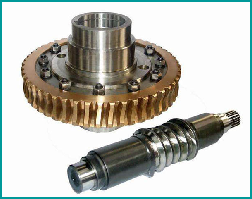

Ormutstyr

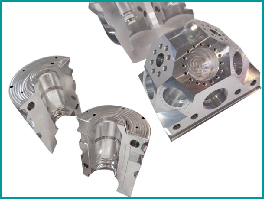

Deler med høy presisjon

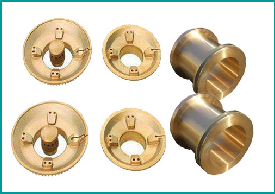

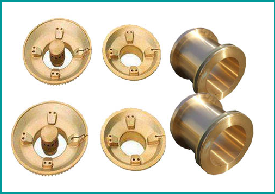

Messing deler

Hvor mange typer bearbeidingsprosesser kjenner du til?

Presisjonsbearbeiding er en prosess for å endre størrelsen eller ytelsen til et arbeidsemne ved hjelp av en behandlingsmaskin. I henhold til temperaturtilstanden på arbeidsstykket som behandles, kan det deles inn i kald behandling, varm behandling og spesiell behandling. Det behandles vanligvis ved romtemperatur og forårsaker ikke kjemiske eller fysiske endringer i arbeidsstykket. Det kalles kald prosessering. Vanligvis vil behandling ved eller under normal temperatur føre til kjemiske eller fysiske endringer i arbeidsstykket, som kalles termisk prosessering. Kald behandling kan deles inn i skjæring og trykkbehandling i henhold til forskjellen i behandlingsmetoder. Varmebehandling, smiing, støping og sveising er vanlig i varmbearbeiding. Presisjonskutting er ofte den endelige prosessorkoblingen for å sikre nøyaktigheten til delene, og det er også koblingen med den største arbeidsmengden, og utfører mer enn 60% av behandlingen av mekaniske deler.

Hva er presisjonsmekanisk skjæring?

Mekanisk skjæring er den viktigste måten å mekanisk bearbeide, og refererer til prosessen med å fjerne materialer gjennom presis bearbeiding.

Presisjonsmekanisk skjæring er en slags prosesseringsmaskin med høy presisjon. Det er to hovedmåter å realisere presisjonsbearbeiding av deler:

(1) Den ene er å bruke maskinverktøy med høy presisjon for å behandle deler med høy presisjon, for eksempel koordinatboremaskin, trådkvern, snekkekvern, girkvern, optisk kvern, høy presisjon ekstern kvern, høy presisjon komfyr kvern, høy -presisjons gjengedreiebenk osv. Disse maskinverktøyene er spesialverktøyverktøy med høy presisjon, spesielt brukt til behandling av en bestemt type deler, for eksempel tannhjul, turbiner, skruer, skjæreverktøy, høy presisjon girkasse og motorboks, etc. Disse maskinverktøyene er svært effektive og nøyaktige for behandling av spesielle formål.

(2) Det andre er å bruke feilkompenseringsteknologi for å forbedre prosesseringsnøyaktigheten til deler. De viktigste eksponensielle kontrollverktøyene er CNC-fresemaskin, CNC-dreiebenk, CNC-jeksel, CNC-boremaskin og fresemaskin og sammensatt maskinbearbeidingssenter.

CNC-maskinverktøy er generelt verktøy for generell bruk, på grunn av bruk av dataprogrammeringsteknologi, kan forhåndsprogrammeres på datasimulering og feilsøking, har god kompatibilitet og tilpasningsevne, egnet for kompleks form, forskjellige deler av prosessering. CNC-maskinverktøy er dyre, men de kan realisere automatisering av prosessering, og har god repeterende behandlingsnøyaktighet og produksjonseffektivitet.

Hvordan velge riktig prosessutstyr?

Med utviklingen av datastyringsteknologi er flere og flere maskinverktøy integrert i CNC-systemet, for å realisere automatisering av behandlingen, unngå manuelle driftsfeil og forbedre behandlingsnøyaktigheten og stabiliteten. Derfor brukes CNC-maskinverktøy mye innen produksjon av presisjonsdeler.

(1) CNC prosesserings presisjon av finmetallskaft er høy, med stabil behandlingskvalitet;

(2) Den kan utføre koblinger med flere koordinater og prosessdeler med uordnede former.

(3) Når CNC-deler av fin maskinvare endres, er det bare NC-programmet som trenger å endres for å spare produksjonstid.

(4) Maskinverktøyet i seg selv har høy presisjon og stivhet, og kan velge fordelaktig prosesseringsmengde, og utgangshastigheten er høy (vanligvis 3 til 5 ganger den for det generelle maskinverktøyet).

(5) Maskinverktøy er svært automatiserte og kan redusere arbeidsintensiteten.

CNC finbehandling med kutteverktøy er hovedfunksjonen i fine maskinvaredeler. Hurtigkuttere kan redusere verktøyavvik betydelig, og deretter oppnå utmerket overflatekvalitet, unngå etterarbeid, redusere bruken av sveisestenger og forkorte EDM-behandlingstiden. Når du vurderer femakset bearbeiding, er det nødvendig å vurdere prinsippet om å bruke femakset prosesseringsdyse: å fullføre hele arbeidsstykkebehandlingen med det korteste skjærematerialet så langt som mulig, men også å redusere programmering, klemming og behandlingstid for å oppnå mer perfekt overflatekvalitet.

Hvordan lage rimelig behandlingsteknologi?

(1) Grovt behandlingsstadium. For å kutte av det meste av prosesseringsgodtgjørelsen til hver behandlingsoverflate og for å produsere en presis referanse, er det viktigste å forbedre produktiviteten så mye som mulig.

(2) Halvfase. Fjern mulige mangler etter grov bearbeiding, forbered deg på etterbehandling av utseendet, krever å oppnå den nødvendige behandlingsnøyaktigheten, sørg for passende etterbehandlingsgodtgjørelse, og avslutt den sekundære overflatebehandlingen sammen.

(3) Avslutningstrinn. I dette trinnet velges stor skjærehastighet, liten innmating og skjæredybde for å fjerne etterbehandlingsgodtgjørelsen etter den forrige prosessen for å gjøre utseendet til delene oppfylle de tekniske kravene i tegningene.

(4) Ultrafin bearbeidingstrinn. Det brukes hovedsakelig for å redusere verdien av overflateruhet eller for å styrke behandlingsutseendet. Den brukes hovedsakelig til overflatebehandling med høye krav til overflateruhet (ra <0,32 um).

(5) Ultrafin prosesseringstrinn. Maskinens nøyaktighet er 0,1-0,01 mikron og overflatens ruhetsverdi RA er mindre enn 0,001 mikron. De viktigste behandlingsmetodene er: finskjæring, speilsliping, finsliping og polering.

Hvordan velge egnet materiale for arbeidsstykket?

Presisjonsbehandling, ikke alle råvarer kan ønske å utføre presisjonsbehandling, noen råvarer er for harde, overstiger hardheten til maskinens maskindeler, kan kollapse maskindelene, så disse råvarene er ikke egnet for presisjonsmekanisk behandling, med mindre den er laget av unike råvarer, eller laserskjæring.

Råvarene for presisjonsbearbeiding kan deles inn i to kategorier, metallråvarer og ikke-metallråvarer.

Når det gjelder metallråvarer, er hardheten til ruststål høyere, etterfulgt av støpejern, etterfulgt av kobber og mykere aluminium.

Behandlingen av keramikk og plast tilhører behandlingen av ikke-metalliske råvarer.

1. Først og fremst må delene ha en viss hardhet. For noen applikasjoner, jo høyere hardheten til det blanke materialet, jo bedre. Det er bare begrenset til hardhetskravene til de bearbeidede delene. De bearbeidede materialene kan ikke være for harde. Hvis de er hardere enn de bearbeidede delene, kan de ikke bearbeides.

2. For det andre er materialet moderat i hardhet og mykhet. Minst ett hardhetsnivå er lavere enn maskindelene. Samtidig avhenger det av funksjonen til de bearbeidede enhetene og riktig utvalg av materialer til maskindelene.

Kort fortalt er det fremdeles noen krav til materialkvalitet i presisjonsbearbeiding, ikke alle materialer er egnet for bearbeiding, for eksempel myke eller harde råvarer, førstnevnte er ikke nødvendig for behandling, og sistnevnte klarer ikke å behandle.

Mestech gir kundene produksjon og prosessering av presise metalldeler. Hvis du trenger mer informasjon, kan du kontakte oss.